ప్లాస్టిక్ ప్రాసెసింగ్ యొక్క విజయం లేదా వైఫల్యం ఎక్కువగా అచ్చు రూపకల్పన మరియు అచ్చు తయారీ నాణ్యత ప్రభావంపై ఆధారపడి ఉంటుంది మరియు ప్లాస్టిక్ అచ్చు రూపకల్పన ప్లాస్టిక్ ఉత్పత్తుల యొక్క సరైన రూపకల్పనపై ఆధారపడి ఉంటుంది.

ప్లాస్టిక్ అచ్చు రూపకల్పనలో పరిగణించవలసిన నిర్మాణ అంశాలు:

① విడిపోయే ఉపరితలం, అంటే, డై మూసి ఉన్నప్పుడు ఆడ డై మరియు మగ డై మధ్య ఉన్న సంపర్క ఉపరితలం.ఉత్పత్తి ఆకారం మరియు రూపాన్ని, గోడ మందం, ఏర్పాటు పద్ధతి, పోస్ట్-ప్రాసెసింగ్ సాంకేతికత, అచ్చు రకం మరియు నిర్మాణం, డెమోల్డింగ్ పద్ధతి మరియు మౌల్డింగ్ మెషిన్ నిర్మాణం వంటి అంశాల ద్వారా దాని స్థానం మరియు రూపం యొక్క ఎంపిక ప్రభావితమవుతుంది.

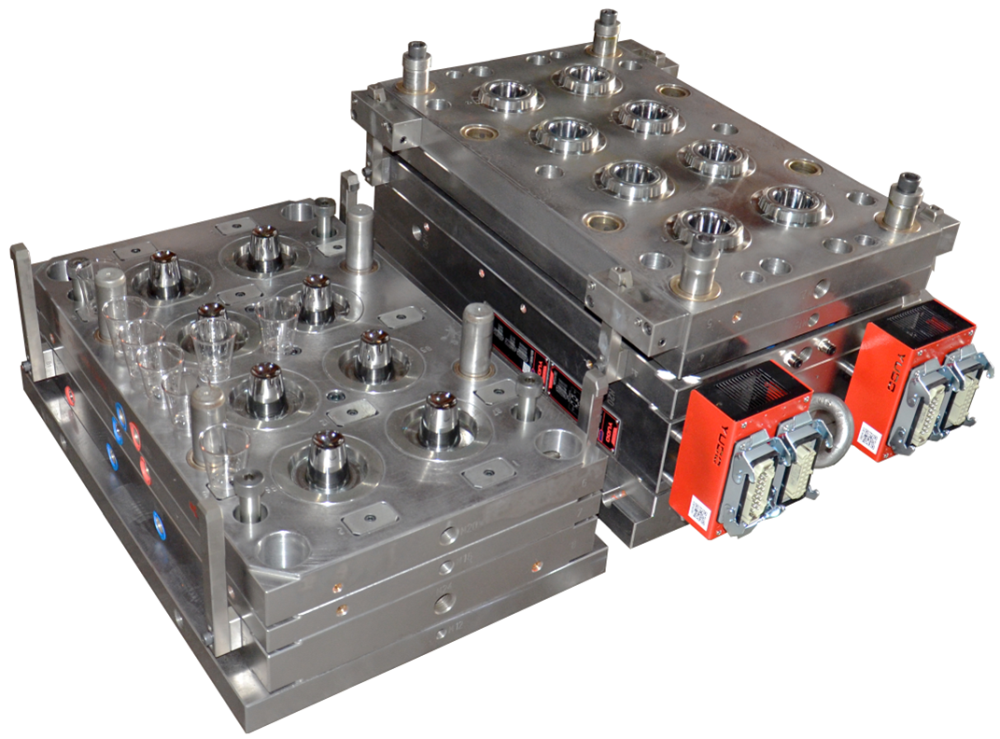

② నిర్మాణ భాగాలు, అంటే స్లైడింగ్ బ్లాక్, ఇంక్లైన్డ్ టాప్, స్ట్రెయిట్ టాప్ బ్లాక్, మొదలైనవి.నిర్మాణ భాగాల రూపకల్పన చాలా క్లిష్టమైనది, ఇది సేవ జీవితం, ప్రాసెసింగ్ చక్రం, ధర మరియు డై యొక్క ఉత్పత్తి నాణ్యతకు సంబంధించినది.అందువల్ల, కాంప్లెక్స్ డై కోర్ స్ట్రక్చర్ రూపకల్పనకు డిజైనర్ యొక్క అధిక సమగ్ర సామర్థ్యం అవసరం మరియు సాధ్యమైనంతవరకు సరళమైన, మరింత మన్నికైన మరియు మరింత పొదుపుగా ఉండే డిజైన్ స్కీమ్ను అనుసరిస్తుంది.

③ డై ఖచ్చితత్వం, అంటే కార్డ్ ఎగవేత, చక్కటి పొజిషనింగ్, గైడ్ పోస్ట్, పొజిషనింగ్ పిన్ మొదలైనవి. పొజిషనింగ్ సిస్టమ్ అనేది ఉత్పత్తుల రూప నాణ్యత, అచ్చు నాణ్యత మరియు సేవా జీవితానికి సంబంధించినది.వేర్వేరు అచ్చు నిర్మాణాల ప్రకారం వేర్వేరు స్థానాల పద్ధతులు ఎంపిక చేయబడతాయి.పొజిషనింగ్ ఖచ్చితత్వ నియంత్రణ ప్రధానంగా ప్రాసెసింగ్పై ఆధారపడి ఉంటుంది మరియు మరింత సహేతుకమైన మరియు సులభంగా సర్దుబాటు చేయగల పొజిషనింగ్ పద్ధతిని రూపొందించడానికి డిజైనర్చే అంతర్గత అచ్చు స్థానాలు ప్రధానంగా పరిగణించబడతాయి.

② గేటింగ్ సిస్టమ్, అంటే, ఇంజెక్షన్ మోల్డింగ్ మెషిన్ యొక్క నాజిల్ నుండి అచ్చు కుహరం వరకు ఫీడింగ్ ఛానల్, ప్రధాన ప్రవాహ ఛానల్, షంట్ ఛానల్, గేట్ మరియు కోల్డ్ మెటీరియల్ కేవిటీని కలిగి ఉంటుంది.ప్రత్యేకించి, గేట్ పొజిషన్ ఎంపిక మంచి ప్రవాహ స్థితిలో కరిగిన ప్లాస్టిక్తో అచ్చు కుహరాన్ని పూరించడానికి అనుకూలంగా ఉండాలి మరియు ఉత్పత్తికి జోడించిన ఘన రన్నర్ మరియు గేట్ కోల్డ్ మెటీరియల్ అచ్చు నుండి బయటకు తీయడం మరియు అచ్చు తెరవడం సమయంలో తొలగించడం సులభం ( హాట్ రన్నర్ అచ్చు తప్ప).

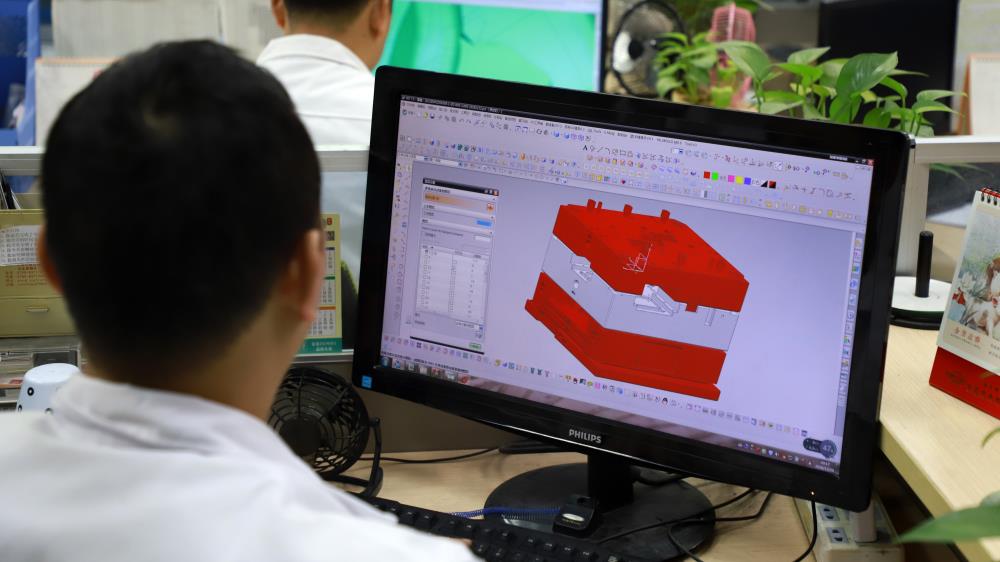

③ ప్లాస్టిక్ సంకోచం మరియు ఉత్పత్తుల యొక్క డైమెన్షనల్ ఖచ్చితత్వాన్ని ప్రభావితం చేసే వివిధ కారకాలు, అచ్చు తయారీ మరియు అసెంబ్లీ లోపాలు, అచ్చు దుస్తులు మరియు మొదలైనవి.అదనంగా, కుదింపు అచ్చు మరియు ఇంజెక్షన్ అచ్చును రూపకల్పన చేసేటప్పుడు అచ్చు యంత్రం యొక్క ప్రక్రియ మరియు నిర్మాణ పారామితుల సరిపోలికను కూడా పరిగణించాలి.ప్లాస్టిక్ అచ్చు రూపకల్పనలో కంప్యూటర్ ఎయిడెడ్ డిజైన్ టెక్నాలజీ విస్తృతంగా ఉపయోగించబడింది.

ప్లాస్టిక్ అచ్చు యొక్క ఎగ్జాస్ట్ సిస్టమ్ రూపకల్పన ఏమిటి?

ఇంజెక్షన్ అచ్చు అనేది ఇంజెక్షన్ మౌల్డింగ్లో ఒక అనివార్యమైన భాగం.మేము కుహరం పరిమాణం, గేట్ స్థానం, హాట్ రన్నర్, అసెంబ్లీ డ్రాయింగ్ మరియు ఇంజెక్షన్ అచ్చు యొక్క మెటీరియల్ ఎంపిక రూపకల్పన సూత్రాలను పరిచయం చేసాము.ఈ రోజు మనం ప్లాస్టిక్ ఇంజెక్షన్ అచ్చు యొక్క ఎగ్సాస్ట్ సిస్టమ్ రూపకల్పనను పరిచయం చేస్తూనే ఉంటాము.

కుహరంలోని అసలు గాలితో పాటు, కుహరంలోని వాయువు ఇంజెక్షన్ అచ్చు పదార్థాలను వేడి చేయడం లేదా క్యూరింగ్ చేయడం ద్వారా ఉత్పత్తి చేయబడిన తక్కువ పరమాణు అస్థిర వాయువులను కూడా కలిగి ఉంటుంది.ఈ వాయువుల వరుస ఉత్సర్గాన్ని పరిగణనలోకి తీసుకోవడం అవసరం.సాధారణంగా చెప్పాలంటే, సంక్లిష్ట నిర్మాణంతో అచ్చు కోసం, ఎయిర్ లాక్ యొక్క ఖచ్చితమైన స్థానాన్ని ముందుగానే అంచనా వేయడం కష్టం.అందువల్ల, డై టెస్ట్ ద్వారా దాని స్థానాన్ని నిర్ణయించడం సాధారణంగా అవసరం, ఆపై ఎగ్జాస్ట్ స్లాట్ను తెరవండి.కుహరం Z నిండిన చోట ఎగ్జాస్ట్ స్లాట్ సాధారణంగా తెరవబడుతుంది.

ఎగ్జాస్ట్ మోడ్ అనేది డై పార్ట్ల మ్యాచింగ్ క్లియరెన్స్ని ఉపయోగించడం ద్వారా ఎగ్జాస్ట్ కోసం ఎగ్జాస్ట్ స్లాట్ను తెరవడం.

ఇంజెక్షన్ అచ్చు భాగాల మౌల్డింగ్కు ఎగ్జాస్ట్ అవసరం మరియు ఇంజెక్షన్ అచ్చు భాగాల డీమోల్డింగ్కు ఎగ్జాస్ట్ అవసరం.లోతైన కుహరం షెల్ ఇంజెక్షన్ మౌల్డింగ్ భాగాల కోసం, ఇంజెక్షన్ మౌల్డింగ్ తర్వాత, కుహరంలోని వాయువు ఎగిరిపోతుంది.డీమోల్డింగ్ ప్రక్రియలో, ప్లాస్టిక్ భాగాల రూపానికి మరియు కోర్ రూపానికి మధ్య వాక్యూమ్ ఏర్పడుతుంది, ఇది డీమోల్డ్ చేయడం కష్టం.బలవంతంగా డెమోల్డింగ్ చేస్తే, ఇంజెక్షన్ అచ్చు భాగాలు సులభంగా వైకల్యం లేదా దెబ్బతింటాయి.అందువల్ల, గాలిని ప్రవేశపెట్టడం అవసరం, అంటే ఇంజెక్షన్ మౌల్డ్ పార్ట్ మరియు కోర్ మధ్య, ప్లాస్టిక్ ఇంజెక్షన్ మౌల్డ్ చేసిన భాగాన్ని సజావుగా డీమోల్డ్ చేయవచ్చు.అదే సమయంలో, ఎగ్జాస్ట్ను సులభతరం చేయడానికి విభజన ఉపరితలంపై అనేక నిస్సార పొడవైన కమ్మీలు ప్రాసెస్ చేయబడతాయి.

1. కేవిటీ మరియు కోర్ యొక్క టెంప్లేట్ కోనికల్ పొజిషనింగ్ బ్లాక్ లేదా ప్రిసిషన్ పొజిషనింగ్ బ్లాక్ని ఉపయోగించాలి.గైడ్ నాలుగు వైపులా లేదా అచ్చు చుట్టూ ఇన్స్టాల్ చేయబడింది.

2. మోల్డ్ బేస్ యొక్క ప్లేట్ మరియు రీసెట్ రాడ్ మధ్య ఉన్న కాంటాక్ట్ ఉపరితలం ప్లేట్ దెబ్బతినకుండా ఉండేందుకు ఫ్లాట్ ప్యాడ్ లేదా రౌండ్ ప్యాడ్ని ఉపయోగించాలి.

3. బర్ర్స్ మరియు బర్ర్స్ నివారించడానికి గైడ్ రైలు యొక్క చిల్లులు గల భాగం 2 డిగ్రీల కంటే ఎక్కువ వంపుతిరిగి ఉంటుంది.చిల్లులు గల భాగం సన్నని బ్లేడ్ నిర్మాణంగా ఉండకూడదు.

4. ఇంజెక్షన్ అచ్చు ఉత్పత్తులలో డెంట్లను నిరోధించడానికి, స్టిఫెనర్ యొక్క వెడల్పు ప్రదర్శన ఉపరితలం యొక్క గోడ మందం (ఆదర్శ విలువ <40%) కంటే 50% కంటే తక్కువగా ఉండాలి.

5. ఉత్పత్తి యొక్క గోడ మందం సగటు విలువగా ఉండాలి మరియు డెంట్లను నివారించడానికి కనీసం ఆకస్మిక మార్పు పరిగణించబడుతుంది.

6. ఇంజెక్షన్ అచ్చు భాగం ఎలక్ట్రోప్లేట్ చేయబడితే, కదిలే అచ్చుకు కూడా పాలిషింగ్ అవసరం.పాలిషింగ్ అవసరాలు ఏర్పడే ప్రక్రియలో శీతల పదార్థాల ఉత్పత్తిని తగ్గించడానికి మిర్రర్ పాలిషింగ్ అవసరాల తర్వాత రెండవ స్థానంలో ఉన్నాయి.

7. అసంతృప్తి మరియు స్కార్చ్ మార్కులను నివారించడానికి పేలవంగా వెంటిలేషన్ కావిటీస్ మరియు కోర్లలో పక్కటెముకలు మరియు పొడవైన కమ్మీలు తప్పనిసరిగా పొందుపరచబడాలి.

8. ఇన్సర్ట్లు, ఇన్సర్ట్లు మొదలైనవి ఉంచబడతాయి మరియు దృఢంగా స్థిరపరచబడతాయి మరియు డిస్క్ వ్యతిరేక భ్రమణ చర్యలతో అందించబడుతుంది.ఇది ఇన్సర్ట్ కింద రాగి మరియు ఇనుము ప్యాడ్ చేయడానికి అనుమతించబడదు.వెల్డింగ్ ప్యాడ్ ఎక్కువగా ఉంటే, వెల్డెడ్ భాగం పెద్ద ఉపరితల సంబంధాన్ని ఏర్పరుస్తుంది మరియు నేల ఫ్లాట్గా ఉంటుంది.

పోస్ట్ సమయం: మార్చి-10-2022