గ్యాస్ అసిస్ట్ ఇంజెక్షన్ ప్లాస్టిక్ హ్యాండిల్

| భాగం పేరు | గ్యాస్ అసిస్ట్ ఇంజెక్షన్ ప్లాస్టిక్ హ్యాండిల్ |

| ఉత్పత్తి వివరణ | బాహ్య వాయువు సహాయం ఇంజెక్షన్ మౌల్డింగ్ఇంజెక్షన్ మౌల్డింగ్ ద్వారా ఇంతకుముందు సాధించలేని అనేక సంక్లిష్ట భాగాల జ్యామితిలను సృష్టించడానికి ఇది మాకు అనుమతిస్తుంది.బహుళ భాగాలను తరువాత అసెంబుల్ చేయాల్సిన అవసరం కాకుండా, సపోర్ట్లు మరియు స్టాండ్-ఆఫ్లు సంక్లిష్టమైన కోరింగ్ అవసరం లేకుండా ఒకే అచ్చులో సులభంగా విలీనం చేయబడతాయి.ఒత్తిడితో కూడిన వాయువు ఆ భాగం పటిష్టమయ్యే వరకు కరిగిన రెసిన్ను కుహరం గోడలపై గట్టిగా నెట్టివేస్తుంది మరియు స్థిరమైన, సమానంగా ప్రసారం చేయబడిన వాయువు పీడనం ఉపరితల మచ్చలు, సింక్ మార్కులు మరియు అంతర్గత ఒత్తిళ్లను తగ్గించడంతోపాటు భాగాన్ని కుదించకుండా చేస్తుంది.ఈ ప్రక్రియ చాలా దూరం వరకు గట్టి కొలతలు మరియు సంక్లిష్ట వక్రతలను పట్టుకోవడానికి అనువైనది. |

| ఎగుమతి దేశం | జర్మనీ |

| ఉత్పత్తి పరిమాణం | ∅40X128 |

| ఉత్పత్తి బరువు | 100గ్రా |

| మెటీరియల్ | ABS |

| పూర్తి చేస్తోంది | మిర్రర్ పాలిష్ |

| కుహరం సంఖ్య | 1+1 |

| అచ్చు ప్రమాణం | HASCO |

| అచ్చు పరిమాణం | 500X550X380మి.మీ |

| ఉక్కు | 1.2736 |

| అచ్చు జీవితం | 500,000 |

| ఇంజెక్షన్ | కోల్డ్ రన్నర్ సబ్ గేట్ |

| ఎజెక్షన్ | ఎజెక్షన్ పిన్ |

| కార్యాచరణ | 1 స్లయిడర్ |

| ఇంజెక్షన్ చక్రం | 40S |

| ఉత్పత్తి లక్షణాలు మరియు అప్లికేషన్ | గ్యాస్ అసిస్ట్ ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ అనేది తక్కువ పీడనం, సాంప్రదాయిక ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియ, ఇది భాగంలో బోలు విభాగాలను ఏర్పరుచుకుంటూ, ముందుగా నిర్ణయించిన మందపాటి ప్రదేశంలో పదార్థాన్ని స్థానభ్రంశం చేయడానికి ఒత్తిడి చేయబడిన నైట్రోజన్ వాయువును ఉపయోగించడం ద్వారా అచ్చును పూరించడానికి పదార్థాన్ని చిన్న షాట్ను బలవంతం చేస్తుంది. |

సాంకేతికం

GIM

1, ఏర్పాటు సూత్రం

గ్యాస్ అసిస్టెడ్ మోల్డింగ్ (GIM) అనేది ఒక కొత్త ఇంజెక్షన్ మోల్డింగ్ టెక్నాలజీ, దీనిలో ప్లాస్టిక్ను కుహరంలోకి నింపినప్పుడు (90% ~ 99%) అధిక పీడన జడ వాయువు ఇంజెక్ట్ చేయబడుతుంది, వాయువు కుహరాన్ని నింపడం కొనసాగించడానికి కరిగిన ప్లాస్టిక్ను నెట్టివేస్తుంది, మరియు ప్లాస్టిక్ ప్రెజర్ హోల్డింగ్ ప్రక్రియను భర్తీ చేయడానికి గ్యాస్ ప్రెజర్ హోల్డింగ్ ప్రక్రియ ఉపయోగించబడుతుంది.

వాయువు యొక్క రెండు విధులు ఉన్నాయి:

1. అచ్చు కుహరాన్ని పూరించడానికి ప్లాస్టిక్ ప్రవాహాన్ని నడపడం;

2. బోలు పైపును ఏర్పరుచుకోండి, ప్లాస్టిక్ మొత్తాన్ని తగ్గించండి, పూర్తయిన ఉత్పత్తుల బరువును తగ్గించండి, శీతలీకరణ సమయాన్ని తగ్గించండి మరియు ఒత్తిడిని పట్టుకునే ఒత్తిడిని మరింత సమర్థవంతంగా బదిలీ చేయండి.

ఏర్పడే ఒత్తిడిని తగ్గించవచ్చు, కానీ ఒత్తిడిని పట్టుకోవడం మరింత ప్రభావవంతంగా ఉంటుంది, ఇది తుది ఉత్పత్తి యొక్క అసమాన సంకోచం మరియు వైకల్యాన్ని నిరోధించవచ్చు.

వాయువు అధిక పీడనం నుండి తక్కువ పీడనం (చివరి ఫిల్లింగ్ ప్లేస్) వరకు చిన్నదైన మార్గం ద్వారా సులభంగా చొచ్చుకుపోతుంది, ఇది వాయుమార్గ అమరిక సూత్రం.గేట్ వద్ద ఒత్తిడి ఎక్కువగా ఉంటుంది మరియు ఫిల్లింగ్ చివరిలో తక్కువగా ఉంటుంది.

2, గ్యాస్ అసిస్టెడ్ మోల్డింగ్ యొక్క ప్రయోజనాలు

1. అవశేష ఒత్తిడి మరియు వార్పేజ్ను తగ్గించండి: సాంప్రదాయ ఇంజెక్షన్ మౌల్డింగ్కు ప్లాస్టిక్ను ప్రధాన ఛానెల్ నుండి బయటి ప్రాంతానికి నెట్టడానికి తగినంత అధిక పీడనం అవసరం;ఈ అధిక పీడనం అధిక ప్రవాహ కోత ఒత్తిడిని కలిగిస్తుంది మరియు అవశేష ఒత్తిడి ఉత్పత్తి వైకల్యానికి కారణమవుతుంది.GIMలో గ్యాస్ ఛానల్ ఏర్పడటం వలన ఒత్తిడిని ప్రభావవంతంగా బదిలీ చేయవచ్చు మరియు అంతర్గత ఒత్తిడిని తగ్గించవచ్చు, తద్వారా పూర్తయిన ఉత్పత్తుల వార్పేజ్ను తగ్గిస్తుంది.

2. డెంట్ మార్కులను తొలగించడం: సాంప్రదాయిక ఇంజెక్షన్ మోల్డింగ్ ఉత్పత్తులు పక్కటెముక & బాస్ వంటి మందపాటి ప్రాంతాల వెనుక సింక్మార్క్లను ఏర్పరుస్తాయి, ఇది పదార్థాల అసమాన సంకోచం ఫలితంగా ఉంటుంది.అయినప్పటికీ, GIM బోలు గ్యాస్ పైప్లైన్ ద్వారా ఉత్పత్తిని లోపలి నుండి వెలుపలికి నొక్కవచ్చు, కాబట్టి క్యూరింగ్ తర్వాత కనిపించడంపై అలాంటి గుర్తులు ఉండవు.

3. బిగింపు శక్తిని తగ్గించండి: సాంప్రదాయిక ఇంజెక్షన్ మౌల్డింగ్లో, ప్లాస్టిక్ ఓవర్ఫ్లో నిరోధించడానికి అధిక హోల్డింగ్ ప్రెషర్కు అధిక బిగింపు శక్తి అవసరమవుతుంది, అయితే GIMకి అవసరమైన హోల్డింగ్ ఒత్తిడి ఎక్కువగా ఉండదు, ఇది సాధారణంగా బిగింపు శక్తిని దాదాపు 25 ~ 60% తగ్గిస్తుంది.

4. రన్నర్ పొడవును తగ్గించండి: గ్యాస్ ఫ్లో పైప్ యొక్క పెద్ద మందం డిజైన్ ప్రత్యేక బాహ్య అబార్షన్ డిజైన్ లేకుండా ప్లాస్టిక్ ప్రవాహానికి మార్గనిర్దేశం చేస్తుంది మరియు సహాయపడుతుంది, తద్వారా అచ్చు ప్రాసెసింగ్ వ్యయాన్ని తగ్గించడం మరియు వెల్డింగ్ లైన్ స్థానాన్ని నియంత్రించడం.

5. మెటీరియల్ సేవింగ్: సాంప్రదాయ ఇంజెక్షన్ మోల్డింగ్తో పోలిస్తే, గ్యాస్ అసిస్టెడ్ ఇంజెక్షన్ మోల్డింగ్ ద్వారా ఉత్పత్తి చేయబడిన ఉత్పత్తులు 35% వరకు పదార్థాలను ఆదా చేయగలవు.పొదుపు ఉత్పత్తి ఆకృతిపై ఆధారపడి ఉంటుంది.అంతర్గత బోలు పదార్థం పొదుపుతో పాటు, ఉత్పత్తి యొక్క గేట్ (నాజిల్) యొక్క పదార్థం మరియు పరిమాణం కూడా బాగా తగ్గించబడుతుంది.ఉదాహరణకు, 38 అంగుళాల టీవీ ఫ్రంట్ ఫ్రేమ్ యొక్క గేట్ (నాజిల్) సంఖ్య కేవలం నాలుగు మాత్రమే, ఇది పదార్థాలను ఆదా చేయడమే కాకుండా, ఫ్యూజన్ లైన్లను (వాటర్ లైన్లు) తగ్గిస్తుంది.

6. ఉత్పత్తి చక్ర సమయాన్ని తగ్గించండి: మందపాటి పక్కటెముకలు మరియు సాంప్రదాయ ఇంజెక్షన్ మౌల్డింగ్ ఉత్పత్తుల యొక్క అనేక నిలువు వరుసల కారణంగా, ఉత్పత్తి సెట్టింగ్ను నిర్ధారించడానికి నిర్దిష్ట ఇంజెక్షన్ మరియు ప్రెజర్ హోల్డింగ్ తరచుగా అవసరం.గ్యాస్ అసిస్టెడ్ మోల్డింగ్ ఉత్పత్తుల కోసం, ఉత్పత్తి యొక్క రూపాన్ని చాలా మందపాటి జిగురుగా ఉన్నట్లు అనిపిస్తుంది, కానీ అంతర్గత బోలు కారణంగా, సాంప్రదాయ ఘన ఉత్పత్తుల కంటే శీతలీకరణ సమయం తక్కువగా ఉంటుంది మరియు తగ్గింపు కారణంగా మొత్తం చక్రం సమయం తగ్గించబడుతుంది. ఒత్తిడి పట్టుకోవడం మరియు శీతలీకరణ సమయం.

7. అచ్చు యొక్క సేవా జీవితాన్ని పొడిగించండి: సాంప్రదాయ ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ ఉత్పత్తిని తాకినప్పుడు, ఇది తరచుగా అధిక ఇంజెక్షన్ వేగం మరియు ఒత్తిడిని ఉపయోగిస్తుంది, ఇది గేట్ (నాజిల్) చుట్టూ "పీక్" చేయడం సులభం చేస్తుంది మరియు అచ్చు తరచుగా అవసరం నిర్వహణ;గ్యాస్ అసిస్టెడ్ని ఉపయోగించిన తర్వాత, ఇంజెక్షన్ ప్రెజర్, ఇంజెక్షన్ హోల్డింగ్ ప్రెషర్ మరియు అచ్చు లాకింగ్ ప్రెజర్ ఒకే సమయంలో తగ్గుతాయి, తదనుగుణంగా అచ్చుపై ఒత్తిడి కూడా తగ్గుతుంది మరియు అచ్చు నిర్వహణ సంఖ్య బాగా తగ్గుతుంది.

8. ఇంజెక్షన్ మౌల్డింగ్ మెషిన్ యొక్క యాంత్రిక నష్టాన్ని తగ్గించండి: ఇంజెక్షన్ మోల్డింగ్ ప్రెజర్ మరియు బిగింపు శక్తి తగ్గింపు కారణంగా, ఇంజెక్షన్ మోల్డింగ్ మెషిన్ యొక్క ప్రధాన ఒత్తిడికి గురైన భాగాల ద్వారా వచ్చే ఒత్తిడి: గోలిన్ కాలమ్, మెషిన్ కీలు, మెషిన్ ప్లేట్ మొదలైనవి. తదనుగుణంగా కూడా తగ్గుతుంది.అందువల్ల, ప్రధాన భాగాల దుస్తులు తగ్గుతాయి, సేవా జీవితం పొడిగించబడుతుంది మరియు నిర్వహణ మరియు భర్తీ సంఖ్య తగ్గుతుంది.

9. పెద్ద మందం మార్పులతో పూర్తయిన ఉత్పత్తులకు వర్తించబడుతుంది: గ్యాస్ ప్రెజర్ హోల్డింగ్తో అసమాన గోడ మందం వల్ల ఏర్పడే ఉపరితల లోపాలను తొలగించడానికి మందపాటి భాగాన్ని వాయుమార్గంగా ఉపయోగించవచ్చు.

3, గ్యాస్ అసిస్టెడ్ మోల్డింగ్ ప్రక్రియ

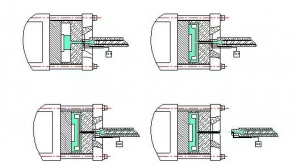

గ్యాస్ అసిస్టెడ్ మోల్డింగ్ ప్రక్రియ: ① అచ్చు మూసివేయడం ② ప్లాస్టిక్ ఫిల్లింగ్ ③ గ్యాస్ ఇంజెక్షన్ ④ ఒత్తిడి నిర్వహణ మరియు శీతలీకరణ ⑤ ఎగ్జాస్ట్.మూర్తి 2లో, a అనేది ప్లాస్టిక్ ఇంజెక్షన్, B అంటే గ్యాస్ ఇంజెక్షన్, C అనేది గ్యాస్ ప్రెజర్ మెయింటైనింగ్ మరియు D అనేది ఎగ్జాస్ట్.

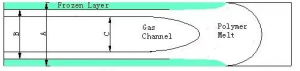

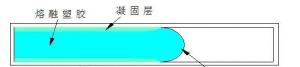

గ్యాస్ అసిస్టెడ్ మోల్డింగ్ యొక్క మొదటి దశ అచ్చు కుహరంలోకి ప్లాస్టిక్ ఇంజెక్షన్, మూర్తి 3లో చూపిన విధంగా. కరిగిన ప్లాస్టిక్ అచ్చు కుహరంలోకి ఇంజెక్ట్ చేయబడుతుంది.తక్కువ ఉష్ణోగ్రతతో అచ్చు ఉపరితలాన్ని సంప్రదించిన తరువాత, ఉపరితలంపై ఘనీకృత పొర ఏర్పడుతుంది, అయితే లోపలి భాగం ఇప్పటికీ కరిగిపోతుంది.ఇంజెక్షన్ 90% ~ 99% ఉన్నప్పుడు ప్లాస్టిక్ ఆగిపోతుంది.

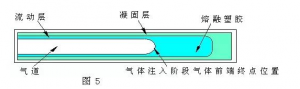

మూర్తి 4లో చూపిన విధంగా రెండవ దశ గ్యాస్ ఇంజెక్షన్. నత్రజని కరిగిన ప్లాస్టిక్లోకి ప్రవేశించి, కరిగిన ప్లాస్టిక్ను అచ్చు కుహరంలోని పూరించని భాగానికి ప్రవహించడానికి ఒక బోలుగా ఏర్పడుతుంది.

మూర్తి 5లో చూపిన విధంగా మూడవ దశ గ్యాస్ ఇంజెక్షన్ ముగింపు. అచ్చు కుహరాన్ని పూర్తిగా పూరించడానికి ప్లాస్టిక్ నెట్టబడే వరకు గ్యాస్ కరిగిన ప్లాస్టిక్లోకి ప్రవేశించడం కొనసాగుతుంది.ఈ సమయంలో, ఇప్పటికీ కరిగిన ప్లాస్టిక్ ఉంది.

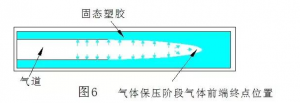

నాల్గవ దశ గ్యాస్ పీడన నిర్వహణ, అనగా గ్యాస్ సెకండరీ పెనెట్రేషన్ దశ, చిత్రం 6లో చూపిన విధంగా. ఒత్తిడి నిర్వహణ దశలో, ప్లాస్టిక్ అధిక-పీడన వాయువుతో కుదించబడుతుంది మరియు వాల్యూమ్ సంకోచం యొక్క బాహ్య ఉపరితల నాణ్యతను నిర్ధారించడానికి భర్తీ చేయబడుతుంది. భాగాలు.